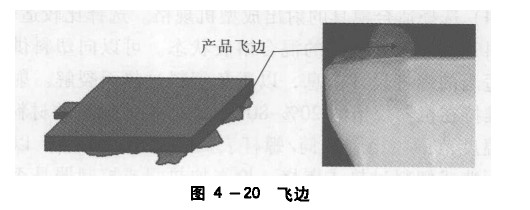

毛刺過(guò)大多發(fā)生在分合面上,即動(dòng)模與靜模之間����、滑塊的滑配部位、鑲件的縫隙����、頂桿孔隙等處流入熔料,在制件上形成多余的飛邊毛刺����。

如果一開(kāi)始發(fā)現(xiàn)產(chǎn)生了飛邊毛刺����,就必須盡早修整模具����,因?yàn)槊淘诔尚蜁r(shí)起杠桿作用、會(huì)使飛邊毛刺進(jìn)一步增大����,從而造成模具局部的凹陷,形成時(shí)飛邊毛刺進(jìn)一增大的惡性循環(huán)����。

毛刺的產(chǎn)生有下面幾種原因:

1. 鎖模力不足

與成型制件的投影面積相比����,如果鎖模力較小,由于注射壓力的作用使動(dòng)����、靜模之間將出現(xiàn)縫隙,這樣勢(shì)必就會(huì)出現(xiàn)飛邊毛刺����。特別是把側(cè)澆口置于制件中央附近的孔上時(shí)����,因?yàn)檫@種成型澆口需要較大的注射壓力����,所以極易出現(xiàn)毛刺。

降低注射壓力或者提高鎖模力都可消除這種缺陷����,若根據(jù)具體情況改用流動(dòng)性好的塑料采用低壓成型,有時(shí)也是很有成效的����。

2. 模具局部配合不嚴(yán)密

首先討論動(dòng)����、靜模合模不嚴(yán)的問(wèn)題,盡管模具本身合模嚴(yán)密����,當(dāng)采用肘桿式鎖模機(jī)構(gòu)的注射機(jī)成型時(shí),往往因模具平行度不佳或者鎖模裝置調(diào)整的不良����,產(chǎn)生諸如左右兩邊鎖模不均衡的現(xiàn)象����,即左右兩側(cè)只有—邊被鎖緊����,另—邊不密貼,此時(shí)必須調(diào)整拉桿(二根或四根拉扦)使之均衡仲展����。

其次,也有因模具本身研配不佳造成密貼不嚴(yán)����。特別是制件中心有成型孔時(shí),由于這部分的支承作用����,當(dāng)鎖模力不充足時(shí)也容易出現(xiàn)毛刺。

另外是滑動(dòng)型芯����,因沿動(dòng)型芯是動(dòng)作機(jī)構(gòu),往往產(chǎn)生毛刺����,所以滑動(dòng)型芯的配合很重要����。尤其是對(duì)左右分型的哈夫模����,其側(cè)面的投影面積也受成型壓力作用,如果設(shè)計(jì)很不能完全承受這個(gè)壓力也常會(huì)出現(xiàn)毛刺����。 關(guān)于鑲件縫隙和頂桿孔隙,不僅會(huì)產(chǎn)生毛刺惡性循環(huán)增大的現(xiàn)象����,而且還會(huì)增大頂出阻力。

3. 模具撓曲引起

如果模具原度不足����,受注射壓力作用將產(chǎn)生撓曲����,這時(shí)若中心附近有孔,孔的周邊就會(huì)產(chǎn)生毛刺;還有利用中心孔開(kāi)側(cè)澆口時(shí)����,孔和澆道周邊也會(huì)產(chǎn)生毛刺����。這種原因產(chǎn)生的毛刺����,是由模具制作不良造成的,所以較難修理����。采取補(bǔ)強(qiáng)模具,可使毛刺減小����。

4. 塑料流動(dòng)性過(guò)好

單純是由于塑料流動(dòng)性過(guò)好,在理論上并不是產(chǎn)生毛刺的原因����。可是����,當(dāng)塑料流動(dòng)性過(guò)好時(shí),那怕是微細(xì)的縫隙塑料也能鉆進(jìn)去����,所以極易出現(xiàn)毛刺����。要消除這種毛刺����,可降低熔料溫度或注射壓力,也可降低模具溫度或注射速度����。

5. 注入熔料過(guò)多

這也不是產(chǎn)生毛刺的直接原因。為了防止縮孔而注入過(guò)多熔料的作法是錯(cuò)誤的����,應(yīng)采取增加注射時(shí)間或保壓時(shí)間來(lái)成型(參照縮孔)。

6. 模具表面有異物

模具合模面上有異物����,必然會(huì)產(chǎn)生毛刺。解決這個(gè)問(wèn)題����,顯然應(yīng)清掃于凈模具表面����,使合模面密貼即可����。