聯(lián)系我們

|

微信

銷售電話:18621317168掃一掃 聯(lián)系我們

|

銷售電話:18621317168掃一掃 聯(lián)系我們

改性高性能可電鍍尼龍

改性高性能導電尼龍

德國巴斯夫PA6 B3EG6 30%玻纖 耐熱老化 耐油 熱穩(wěn)定級 PA6塑膠原料

德國朗盛 PA6 BKV30 H1.0 30%玻纖 增強 尼龍塑膠 PA6原料

PA6塑膠原料 荷蘭帝斯曼PA6 K-FKGS6/B 30%玻纖 增強 鹵素阻燃 尼龍料

PA6 8232GHS 德國巴斯夫 低粘度 耐熱老化 耐油 PA6塑膠原料

德國巴斯夫PA6 2314HS 高流動性 耐熱老化 耐化學性 PA6塑膠原料

PA66 70G13HS1L熱穩(wěn)定級尼龍 美國杜邦 原料

PA66 408HS 美國杜邦 熱穩(wěn)定級尼龍 原料

PA66 MT409AHS 美國杜邦 沖擊改性 熱穩(wěn)定級 尼龍66 pa66原料

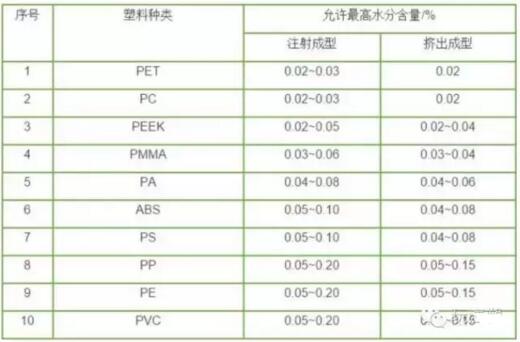

改性尼龍為什么要嚴格干燥: